栅极驱动源电流(IOL)和灌电流(IOH)的选取需根据电机启动电流的1.5-2倍计算,并保留足够裕量以确保驱动能力。以电机启动电流359mA为例,建议如下:

一、栅极驱动器介绍

1)为什么需要栅极驱动器?

栅极驱动器是低压控制器和高压电路之间的缓冲电路,用于放大控制器的控制信号,从而实现功率器件更有效的导通和关断。

1.栅极驱动器的作用总结如下:

1.将控制器的低压信号转化为更高电压的驱动信号,以实现功率器件稳定导通和关断。

2.栅极驱动器能提供瞬态的拉和灌电流,提高功率器件的开关速度,降低开关损耗。

3.驱动器能够有效隔绝高功率电路的噪声,防止敏感电路被干扰。

4. 通常驱动器集成了保护功能,有效防止功率器件损坏。

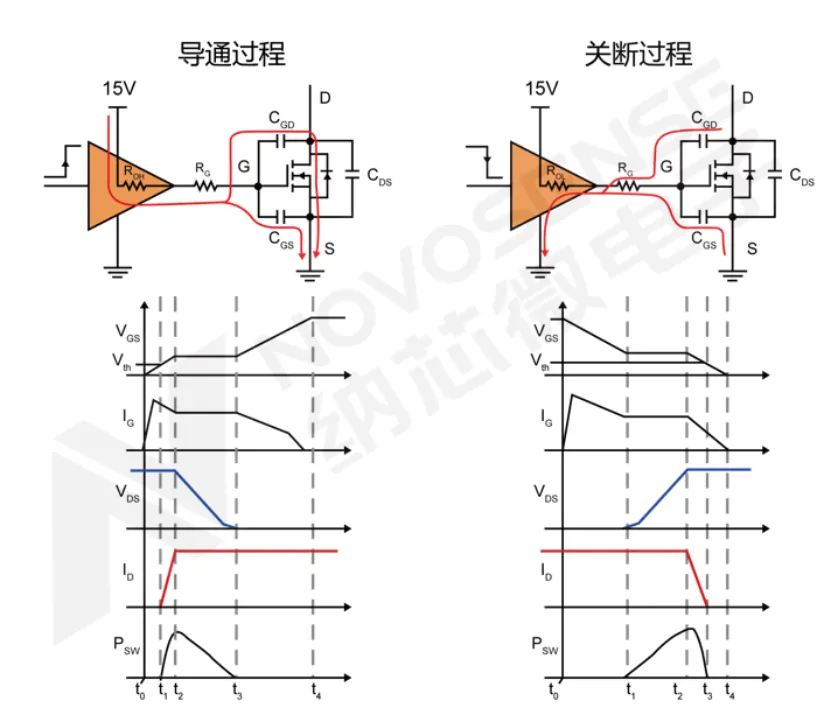

2)功率器件开关过程

栅极驱动是如何控制功率器件导通关断的呢?下面将详细介绍功率器件开关过程。功率器件存在等效的寄生电容,CGS, CGD,CDS。功率器件的开关过程可以等效成对寄生电容的充放电过程。

1. 导通过程

对于导通过程,驱动芯片将输出经过内部拉电流MOS接到驱动电源,通过栅极电阻对CGS充电和CGD放电。

✓(t0-t1)阶段:栅极电流给 CGS充电,VGS电压逐渐增加。此时功率器件还处于完全关断状态。

✓(t1-t2)阶段:VGS电压升高到大于栅极阈值电压Vth,功率器件开始导通,IDS电流随着VGS升高而增加直到最大值。

✓(t2-t3)阶段:属于Miller平台期间,栅极电流主要给CGD放电,VDS电压开始降低。器件进入完全导通状态。

✓(t3-t4)阶段:栅极电流继续给CGS充电, VGS逐渐上升到电源电压,栅极电流降低为零,导通过程结束,其中,功率器件的导通损耗主要发生在t1-t3阶段。

2. 关断过程

对于关断过程,驱动芯片将输出经过内部灌电流MOS接到GND,通过栅极电阻对CGS放电和对CGD充电。

✓(t0-t1)阶段:栅极电流主要给 CGS放电,VGS电压逐渐减小。

✓(t1-t2)阶段:属于Miller平台期间,栅极电流主要给CGD充电,同时VDS电压开始上升,当电压达到VDC后,Miller平台结束。

✓(t2-t3)阶段:IDS电流开始降低,当VGS降低至Vth时,IDS降为零,功率器件完全关断。

✓(t3-t4)阶段:栅极电流继续给CGS放电,VGS电压最终降低为零。关断过程结束。

✓功率器件的关断损耗主要发生在t1-t3

综上可知,缩减t1-t3阶段时间,能够有效降低功率器件的开关损耗。

3)常见的三种驱动芯片介绍

目前常用的驱动芯片有三种,分别是非隔离低边驱动,非隔离半桥驱动,隔离驱动。

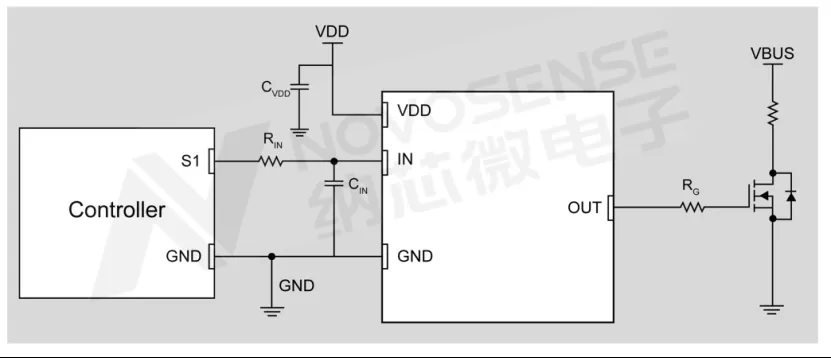

1. 对于非隔离低边驱动,只能用于参考是GND的功率器件,可以实现双通道或单通道驱动。非隔离驱动应用比较简单,只需要单电源供电即可。主要用于低压系统中,如AC/DC、电动工具,低压DC/DC等。目前纳芯微有非隔离低边驱动芯片NSD1026V和NSD1015等。

图二:非隔离低边驱动功能框图

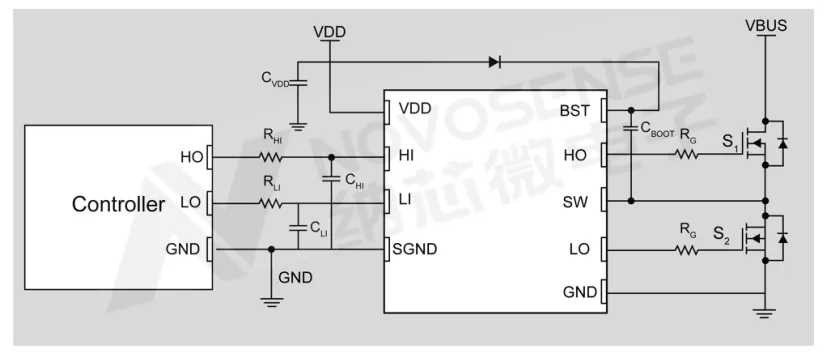

2. 非隔离半桥驱动用于带半桥的功率系统中。高低边的耐压通常采用电平转换或隔离,耐压在200V-600V范围。为了防止出现桥臂直通,半桥驱动都带有互锁功能。在系统应用中,通常采用单电源加自举供电,主要应用在低压或高压系统中,如AC/DC、电机驱动,车载DC/DC等。目前纳芯微有半桥驱动芯片NSD1624,NSD1224等。

图三:非隔离半桥驱动功能框图

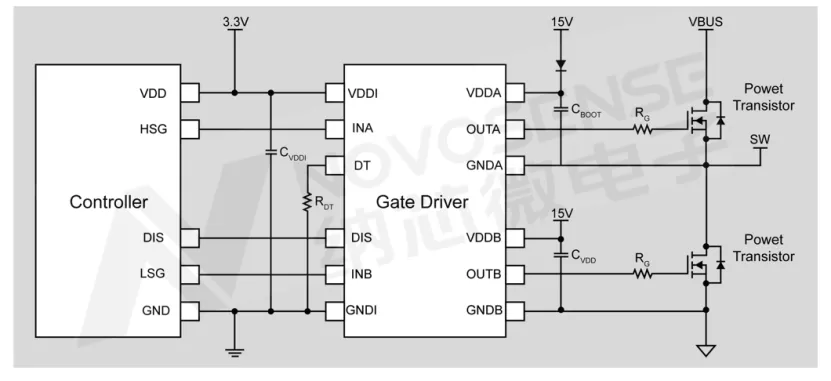

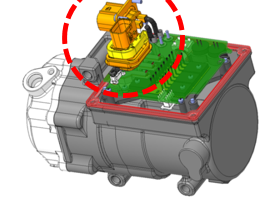

3. 隔离驱动,通过内部隔离带,将高压和低压进行物理隔离。隔离驱动应用灵活,有单通道和双通道隔离驱动,可以用于低边,高边或半桥应用等。为了在系统中实现原副边隔离,高压侧需要采用隔离电源供电,供电系统相对复杂。隔离驱动主要用于高压系统中,如电驱,光伏逆变器,OBC等。目前纳芯微有双通道隔离驱动NSI6602,单通道隔离驱动NSI6601/NSI6601M,光耦兼容的隔离单管驱动NSI6801,智能隔离驱动NSI6611/NSI68515等。

图四:隔离驱动功能框图

参数计算

- IOL:≥1.5×359mA≈538mA,建议取≥700mA(70%裕量)

- IOH:≥1.5×359mA≈538mA,建议取≥700mA(70%裕量) 1

实际应用建议

- 选择驱动芯片时,需确保其标称最大电流(如2A、3A)高于计算值,并考虑散热和保护电路设计。 1

- 若驱动碳化硅MOSFET等高功率器件,需进一步增加裕量(如1A以上)以应对瞬态电流冲击。 2

注意事项

- 栅极电阻会影响实际电流需求,串联电阻值需根据器件特性调整。 34

- 峰值电流(Ipeak)需结合栅极电阻计算,通常比平均电流更高。

xjquguskjndypiletgxrnyflefhkvj